ブログ

XR1000に見る問題点と改善策、その3

これまで当ブログでXR1000という特殊なモデルに関する様々な問題点を論じてきましたが、その中でも(XR1000に限らず)H-Dエンジンのアキレス健ともいえる弱点にバルブガイドがあります。

XR1000のヘッドはアルミ素材であるため、ショベルやパン同様、バルブガイドにはベリリウム銅材を使用することがベストなのですが、純正のガイドシールではオイルの掻き取り効果が非常に少なく、オイル下がりを引き起こす要因になります。

よってこのシールに関しては当社サンダンスでは耐熱、耐摩耗性、耐浸透性に優れたオリジナルの特殊なガイドシール材を使用。この処置により100%化学合成油に対応することも大きなメリットです。

上にある写真は左がサンダンス製、中心がEVOのノーマル、もしくは社外品、右が純正XR1000のものなのですが、左のサンダンス製バルブガイドのステムシールは耐高温特殊フッ素ラバー製となっており、更にスプリングテンションタイプのリップ式を採用。この装着によりH-Dエンジンの欠陥とされていたオイル下がり等の問題が改善可能となります。

ちなみに上写真・右の純正XR1000のガイドシール、その問題点を述べると、そもそも純正は純レーサーであるXR750用を流用しているゆえ、低速での走行や減速をあまり考えていない考えで設計されたものになっています。材質はテフロンを使用しており、バルブを焼き付かせないことを重点に置いている為、シール性もとぼしく「あえてオイルをくわせる」という構造になっているのです。

また社外や初期型のEVOで見られる上写真・中央のオイルシールはXR1000の純正と同様にバルブが焼き付くくらいなら「オイルをくわせればいい」という、あえていえばメーカーの『弱腰な姿勢』が設計の基本となっています。

その理由にあるのが、XR1000やEVOスポーツスター初期の時代に流通していた『オイル事情』です。当時、ハーレーの業界には硬い鉱物性オイルを入れておけばいいという考えがあったのですが、今では良質な化学合成オイルが存在しているので、ガスケットの性能が進化した現代では、「ハーレーには鉱物性オイル」という考えは明らかに時代錯誤であると言わざるを得ません。

当社サンダンスではバイトン製のオリジナル・ガイドシールを採用しているのですが、耐熱、耐摩耗性、耐浸透性に優れた素材となっており、このシールによって100%化学合成油を使用することが可能になっています。さらに言えば高回転でのレーシングのみを念頭においたXR純正と異なり、長寿命であることが要求されるストリートユースでも高い効果を発揮するのです。

以前の当社ブログでも化学合成油の絶対的なアドバンテージについて語らせていただきましたが、その結果、オリジナルのオイルである『SUNDANCE×KENNOL POWER TOURING パフォーマンスオイル 10W‐50』や店頭のみで交換対応と販売する『SUNDANCE×KENNOL SUPER SLICK パフォーマンスオイル』の開発に至ったことを覚えている方も多いかと思います。

現在はリップ付きのオイルシールが化学合成油に対して優れていることが分かっているので、当社ではOHの際にはショベルやパンにもオリジナルのバルブオイルシールを使用しているのですが、鉄ヘッドのモデルにはひと手間、工夫が必要になります。

鉄ヘッドは言うまでもなく放熱性も劣り、オイル潤滑も足らないので、そうしたモデルに対してはリップスプリングを外し、あえて少しオイルをくわせるようにして対応。この点は経験値ありきでの施工となるのですが、当社の鉄ヘッドのバルブガイドに対するノウハウやスペシャルパーツに関しては過去のブログでも紹介していますので、オレンジ色の文字をクリックし、そちらも参照してみてください。XR1000の話から少し脱線してしまいますが、過去の『T-SPEC流ナックル再生向上術』のページもご覧いただければ、おおよその理屈もご理解いただけるかと思います。

さて、ここからまたXR1000の改善策に話を戻しましょう。このモデルでよく見られるトラブルはまだまだありますが、その中で代表例といえるのがロッカーまわりのトラブルです。

XRのロッカーアーム及びシャフトは、そもそもレース用であった為、慣らし運転を省略する目的でロッカーアーム内にベアリング軸受け方式を採用しているのですが、しかしこのパーツは使用部位の構造上、常に同じ方向に負荷が掛かり、結果としてベアリングシェル自体が粉砕してしまうという症状が多く発生するのです。

その対策として軸受けのブッシュ化という改造があります。この箇所の改造は若干の慣らし運転を必要とするものの、軸受け部の長寿命化に加え、オイルによるフローティング効果によりロッカーノイズが減少するというメリットがあります。これらの処置がロッカーシャフトの金属疲労を抑え、シャフトネジ部からの破損を防止することにも繋がるのです。

ちなみにXR1000のリペアパーツの幾つかはXR750から流用可能なのですが、これらはあくまでもレースパーツの為、高価な上に入手も困難を極めます。そうした状況に対応すべく当社サンダンスのT-SPECでは正確なロッカージオメトリーを各エンジン毎にオリジナルの治具で測定しつつ、理想のブッシュ式ロッカーアームをオーダーメイドで製作しているのです。

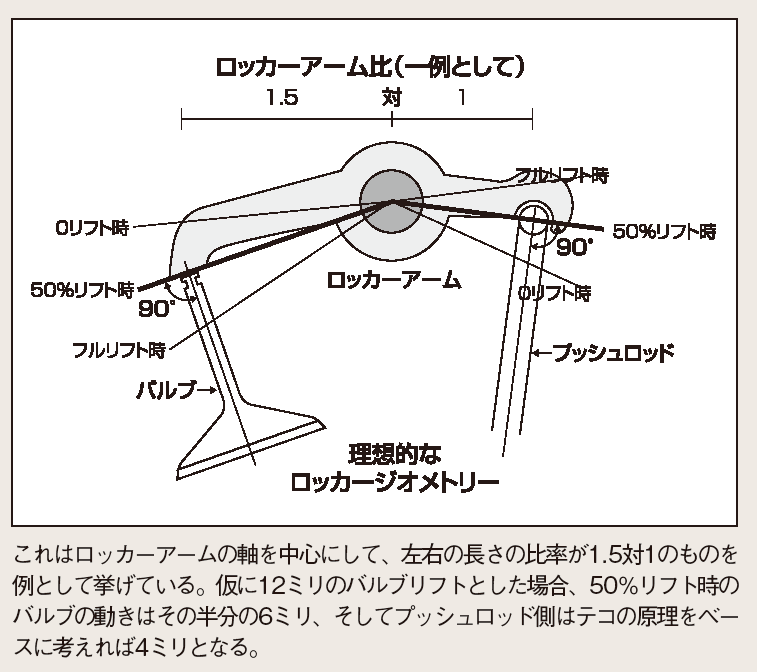

ではこのロッカー・ジオメトリーとは何か? これを簡単にいえばカムによって回転運動から変換された往復運動をプッシュロッドを介してバルブへと伝える方向変換機構であるロッカーアームを、いかに効率的な角度にレイアウトするか──というもので、実際にそのジオメトリーを割り出し、作業をするとなると相応の治具や機器の製作が必要になります。さらにはロッカーアームの切断加工や低温溶接などの難作業が要求される為、一般的にはまったく手をつけられないままチューニングが行われていますが、しかし、効率の良いOHVエンジンには、ここが必要不可欠な要素なのです。

OHVエンジンはバルブ長やプッシュロッド長、さらにロッカーアームの軸位置が適当に決められたものではなく、すべてが一つの法則に基づいています。

まず最初に1シリンダーの排気量が決まり、その使用目的の回転数を決め、それに適したバルブ径やバルブリフト量をフローベンチによるテストで算出し、さらにそのエンジンの使用回転数やロッカーボックスのスペースなどの妥協点からロッカーアームの比率方法が決定します。こうしてカムのリフト量とタイミングが決められ、製作されていくのが一般的なヘッドまわりのエンジン設計となります。

それゆえにハイカムなどでリフト量の変更を行っただけでもロッカー・ジオメトリーは狂いが生じるものなのです。

今回の題材となるXRは主にレースで使用されることを想定し、ノーマルでも接合改造されたロッカーアームが使用されていますが、それはすべて上のイラスト(株式会社マガジン・マガジン刊 ハーレーダビッドソン・ダイナミクス P245より抜粋)のようにベストなジオメトリーでロッカーアームとバルブおよびプッシュロッドが配置されるべく改造されたものとなっています。

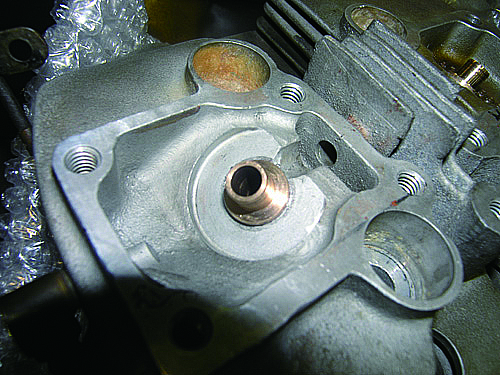

もう少し詳しく説明すると、たとえば12mmのバルブリフトのカムを例題とすると、それの半分である6mmリフト時にロッカーアームとバルブは一番作動量の効率が高い直角に交わり、反対側のロッカーアームとプッシュロッドも同様に90度で交わらなければなりません。しかし量産のロッカーアームは、そのような都合の良い角度には仕上げられておらず、必然的に改造を施さざるを得ないのです。それはバルブの長さにおいても同様ですが、プッシュロッドもXRはソリッドタイプなので正確なジオメトリーに合った長さで選ばなければなりません。当社サンダンスでは各材料ごとに用途を分け、各モデルごとにボールエンドも用意していますが、XRにしても同様です。当社のオリジナルであるT-SPECボールエンドの説明は後のブログで紹介させていただきますが、そうした要素を複合的に考え、算出すべきものがロッカージオメトリーなのです。その実作業は、まずバルブの長さ及びプッシュロッドの長さを割り出し、それに正しく交わるよう(つまり90度に)ロッカーアームを胴体の真ん中で半分に切断し、正しい位置で固定、溶接することで再構築を図るのですが、それにはバルブリフト時におけるロッカーアームとバルブ、そしてプッシュロッドの相関関係を熟知し、その作業を具現化する治具が必要不可欠なのです。

そうした作業を経て理想的なロッカージオメトリーとした後もXRではロッカーシャフトの強化が必要になるのですが、当社サンダンスではクロモリ材より更に優れたSNCM(ニッケル・クロム・モリブデン)材に浸炭焼き入れを施し、超高強度を誇るオリジナルのビレット・ロッカーシャフトも開発、販売しています。このパーツは長さ、外径ともに純正のサイズに準じているゆえ、リペアパーツとしても効果的で、この装着によってXR1000でよく見られるロッカーシャフトの破損が未然に防げます。

またXRはロッカーシャフト自体が段付きで変芯している構造ゆえ、強度的なことはもとよりシムも新しいシャフトを入れる時にズレ、シャフトの入るべき箇所におさまっていないという問題が生じている個体を多く見かけます。当社サンダンスに修理で持ち込まれるエンジンのほとんどが、このシムの中心がズレたまま無理やり締めこまれたものがほとんどで、穴が楕円に変形し、はみ出してしまっているケースが多く見られます。

純正ではバルブ側のシムが調整用として2枚くらい入っており、上記で述べたとおり、それがズレて正しい収まりとなっていないことが多いのですが、サンダンスでは『すり鉢状』のブロンズ製ワッシャーを使い、ズレを防止。一台、一台で異なるシムの厚みを測り、その近似値に近いワッシャーを旋盤で加工し、調整。ゆえに上写真にあるようなブロンズ製ワッシャーを0.5mm厚づつ用意しているのです。こうした細かい箇所も念頭に置かなければ『完調のXR』にはなりません。

今回はXR1000の泣き所のひとつであるロッカーまわりを中心に問題点と対策をお伝えしましたが、こうした箇所を改善することで機械たるハーレーのエンジンは必ず本来以上の性能と耐久性を与えることが可能となります。

1983~1984年の2年間で累計1777台という生産台数ゆえ、特殊な車両と囚われがちなXR1000ですが、「どこが構造的な弱点か?」を工学理論に準えて捉え、そこを正しく改善してやればバイクとして真っ当な性能を誇るものになることを我々サンダンスが保証いたします。