ブログ

XR1000に見る問題点と改善策、その2

前回よりXR1000に関する問題点をテーマに当ブログを進めていますが、ノーマルのこの車両には致命的な欠陥と呼ぶべき箇所が、まだまだ存在します。その中で代表的なものがクランクケース左側の鋳造段階で鋳込まれたスチール製のベアリングボス部とアルミ部の間にガタが生じてしまうという問題です。プロショップの方ですらこの箇所を見逃す場合が多いのですが、ここが原因となり、反対側の(右ケース側)のピニオンシャフトが根元から折れるというトラブルが発生する症例がじつに多いのです。

その要因のひとつにクランクケース素材の材質そのものの問題もありますが、多くはプライマリーチェーンが緩んだ状態の時、加速時に発生するチェーンの引張衝撃によるダメージがあります。これは長期に渡って使用した車両にこそ顕著に現れることが多いのです。

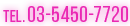

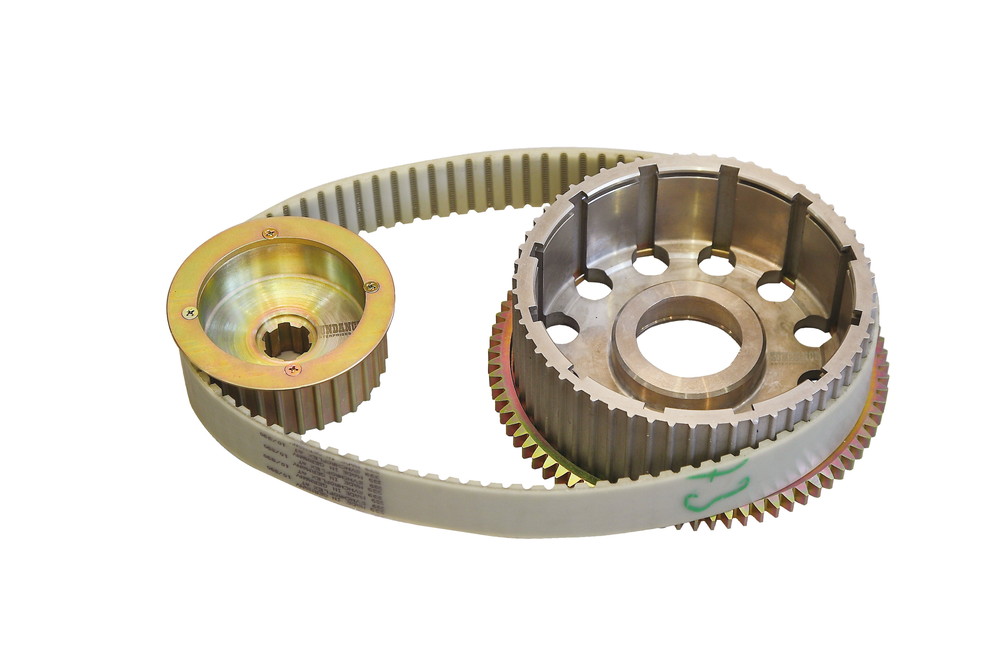

その対策として絶対的な効果を発揮するものに当社の開発したシンクロフレックスベルト駆動の『XL/XR ハイテックプライマリーキット』があるのですが、このパーツは引張り衝撃も少ない上、軽量化も大きなメリットとなります。さらに言えばチェーンのようにアソビを必要としない為、(クランクケース・ベアリングボス部のガタがない状態の場合は)ほとんどの欠点を未然に克服することが可能なのです。

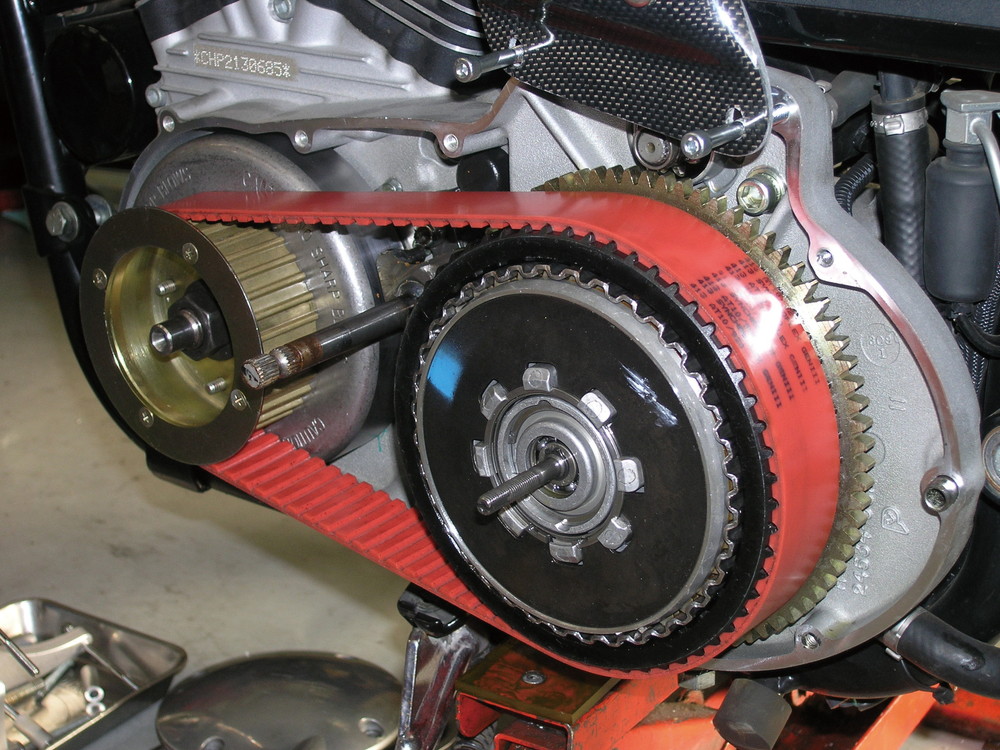

また先述したスチール製のベアリングボス部とアルミ部の間にガタが生じてしまう問題は、まずクランクケース左側の鋳込み部をプレス機に固定し、ガタを確認し、ここで異常を発見した場合に改善の対象となります。

ちなみに当社サンダンスではクランクケースの鋳込み部のガタ、肉厚、車種などに応じて上写真のように何種類かのノックピンを用意しているのですが、これらは強度を持たせる為、焼き入れしたクロモリ製を使用しています。これらを打ち込むことでクランクケースのベアリングボス部とアルミ部の間にガタを改善、強化しているのです。

上は今回の題材となるハーレーXR1000に施工したものとなっているのですが、ご覧のとおり正確に中心を出した鋳込み部の外側、外周の三か所に特製のノックピンを圧入し、内側にも三か所、外側と互い違いになる形で(ノックピンを)圧入し、完全に固定します。

その後、圧入したノックピンが突出しないようフランジ部のみを溶接し、固定。この作業の際、熱変形を起こさぬよう細心の注意を払うことが重要です。

こうした箇所は多くの人が見落としがちなのですが、このプライマリーまわりの改善は完調のXR1000を修理、製作する上で必須の作業となります。緩みすぎたプライマリーチェーンは加速や減速時に想像以上の衝撃をクランク軸に与えるゆえ、これがケースボス部にダメージを与える最大の要因となるのです。

それを解消する修繕方法や装着するだけで効果を発揮する当社サンダンスの『XL/XR ハイテックプライマリーキット』を今回は紹介させていただきましたが、こうしたパーツひとつ、ひとつに意味があることを、このブログをお読みの方ならば、きっとお分かりになっていただけると思います。

皆さん、ご存じのとおり1989年よりレーシングプロジェクトをスタートした当社サンダンスですが、XR1000のエンジンを搭載したビューエルRR1000でレースを戦ってきた過去があります。この『XR1000に見る問題点と改善策』をテーマにしたブログでは、そうした経験から生まれたパーツや改善策、サンダンス独自のノウハウを随時、お伝えしていく予定ですので楽しみにお待ちください。